原文链接:https://mp.weixin.qq.com/s/xi7bTmDvD2kytlCxN7sVvA

清洁度指产品零部件特定部位的清洁程度或不被杂质污染的程度。清洁度对流体零部件的寿命和可靠性有重要影响,正如国际标准化组织标准ISO

12584-2013《Aerospace-Hydraulic fluid components-Expression of

particulate contamination

levels(航空航天-液压流体零部件-颗粒污染水平等级的表述)》所指出“流体回路的可靠性很大程度上取决于流体系统中颗粒污染物的数量和尺寸。”欧美的经验表明,如果产品制造过程缺少零件清洁工艺,即使采用最先进的加工机床、选用性能最优异的材料,也无法保证产品的性能、寿命和可靠性。

一、清洁度技术简介

清洁度技术起源于美国。1956年,美国在一个包含两个浮动陀螺仪、高度依赖于无污染流体的惯性导航系统使用过程中发现,即使只有香烟烟雾尺寸一半大小的颗粒物,就可能危及系统,由此促进了清洁度技术发展。1962年,美军制定了MIL-STD-1246《产品清洁度及污染控制程序》标准,以确定对产品可靠性和质量至关重要的清洁度等级规范的指导方针和要求。经过几十年发展,1997年,美国陆军委托环境科学与技术研究所修订和修改了这一军用标准,并规定为国防部提供武器装备的供应商必须执行清洁度标准,报价单里也需说明执行清洁度标准的费用。美军强制要求供应商执行清洁度标准后,零件在装配前洁净了,武器装备也实现了设计寿命、可靠性大幅提高,潜艇的噪声和震动下降,特别是高频带降低明显,降低了10多个安德鲁(ANDERON),轴承寿命由3000小时延长至50000小时。进一步的统计数据表明,清洁度提高一级,产品使用寿命延长一倍。

二、国外清洁度技术应用情况

欧美汽车制造公司、航空发动机制造公司都有清洁度标准,每一张零件图都在技术要求中标注清洁度指标,任何达不到清洁度指标的零件均判定为不合格。

为了解决航空发动机质量可靠性问题,GE公司、普惠公司根据军方要求,制定了企业清洁度标准。GE公司要求我国为其生产发动机零部件的企业按照P4TF21清洁度标准管控清洁度。普惠公司制定CPW152产品零件清洁度要求、CPW548载油部件清洁度等标准管控清洁度。英国RR公司制定RRP59016润滑系统零件清洁度标准。SKF把清洁程度分为极清洁、清洁、普通、污染和极度污染,也制定了相关标准。斯奈克玛(SNECMA)是法国一家航空与航天工业集团,主要从事推进技术和飞行设备等专业产品设计生产,承担了欧洲阿里安1~4型火箭各级以及液体助推器所用的推进系统的设计和研制工作。2003年该公司发布了DT55-83润滑油与燃油系统零部件清洁度标准,对管件、轴承、动态密封装置规定了允许残留的污染物限量值。斯奈克玛还规定,所有航空航天流体零部件上不允许存在任何尺寸大于200微米的颗粒。

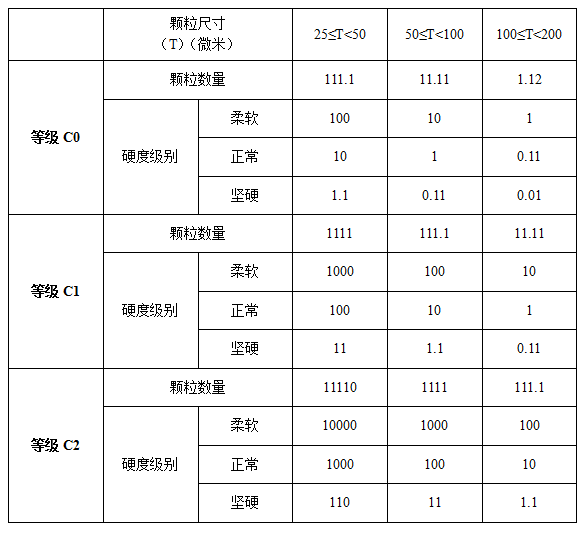

表1:斯奈克玛公司清洁度标准

(每25cm²基准面积的清洁度)

三、我国清洁度技术应用现状

长期以来,我国制造业对流体系统污染控制侧重于流体,无论是国家标准还是国家军用标准,将流体中的颗粒尺寸控制在微米级,并明确100毫升流体中允许残留的颗粒数量,对流体系统零件污染控制却没有国家标准,通常采用肉眼判断零件是否洁净。因此导致我国产品零部件清洁度水平尚须提高。近些年,对一些我国军工行业生产轴承、泵、阀公司的产品进行了检测:

2017年8月,航空某轴承公司送检3种规格轴承,其中零件A轴承检测结果显示,150至200微米的颗粒有342个,其中金属颗粒30个。200至1000微米的颗粒有312个,大于1000微米的颗粒有20个;零件B轴承检测结果显示,150至200微米的颗粒有151个,其中金属颗粒46个。200至1000微米的颗粒有183个,大于1000微米的颗粒有17个。

2017年8月,航空某公司送检2种液压控制阀体,小阀体检测结果显示,150至200微米的颗粒有336个,其中金属颗粒161个。200至1000微米的颗粒369个,大于1000微米的颗粒有20个;大阀体检测结果显示,150至200微米的颗粒有1164个,其中金属颗粒640个。200至1000微米以上的颗粒1687个,大于1000微米的颗粒有71个。

2018年7月,航空某公司送检了活塞和壳体产品,活塞检测结果显示,150至200微米的颗粒有13个,其中金属颗粒3个。200至1000微米的颗粒有5个;壳体检测结果显示,150至200微米的颗粒有516个,其中金属颗粒144个。200至1000微米的颗粒有378个,大于1000微米的颗粒有1个。

航空某公司送检某型泵,经检测,分油盖上150至200微米的颗粒有1874个,200至400微米的颗粒有1464个,大于100微米的颗粒有17个。而油泵柱塞150至200微米的颗粒有1874个,200至1000微米的颗粒有40个。轴承上200微米以上的颗粒有15个。欧美国家航空航天流体零部件清洁度标准中规定,轴承零件中颗粒物尺寸不能超过100微米,泵、阀、齿轮等流体类零部件中的颗粒物尺寸不能超过200微米。上述零部件按欧美清洁度标准判定,都是不合格的。

近几年,清洁度技术也逐步得到了重视,2018年12月,中国航空发动机集团发布了《航空发动机零部件清洁度等级》《航空发动机零部件清洁度控制要求》《航空发动机零部件清洁度控制工艺要求》《颗粒污染物提取方法》《颗粒污染物检测方法》等标准,并于2019年1月开始正式施行。国标《航空航天-液压流体零部件-颗粒污染水平等级的表述》(计划号20173397-T-519)业已完成终稿编制,待发布。

四、清洁度技术在航天领域的应用建议

航天产品对性能、可靠性、工作环境、质量等均有苛刻的要求,而且产品一般较为复杂,也有很多流体回路的零部件,而且一般工作在高压、高速工况下。以火箭发动机为例,就有涡轮泵、注油盘、导油管等与流体接触的零件,对颗粒尺寸和数量非常敏感。理论分析表明,只要转动零部件上存在大于200μm的颗粒,数量在25平方厘米1.1个以上,几秒钟内,零件就会磨损。火箭发动机的涡轮泵转速每分钟达2万转,因此在航天领域应用清洁度技术势在必行。

清洁度技术在航天的应用还面临一些问题:

1.该项技术的重要性还未被广泛认同。航天产品很多是一次性产品,产品的清洁度又是随机状况,缺少清洁度与产品故障的必然性联系,容易被忽视。清洁度故障所产生问题的复现性差,在航天“管理归零”“技术归零”的严格质量管控环境下,往往不是分析方向,因此尚未被广泛认同。

2.缺乏标准支撑。从国家层面来说,虽然有清洁度描述的标准,但缺乏执行标准,航天也不具有行业标准或企业标准,现有的清洁度生产要求一方面不是强制要求,要求的制定随意性也比较大。

3.厂房、设备等硬件设备不满足要求。重点设备的清洁度要求从生产、清洁工艺、包装、仓储、运输、装配等各个环节入手,很多情况下,零部件清洗干净后,由于运输过程中的灰尘或者装配工人手套上的灰尘又将产品污染,因此重点工艺也应从包括环境在内的各方面把控,必要时建设无尘厂房。

4.缺乏相应的工艺。目前航天流体产品在设计时缺少清洁度要求、生产时也没有专门的清洁度工艺,导致清洁度不可控。

5.检测手段不完善。航天内部还缺少专业的清洁度检测设备,往往靠目视检查或者盲目的延长工艺执行时间,缺乏专业化、高精度检测手段。

因此,建议从以下几个方面运用清洁度技术:

1.目前国内汽车等行业清洁度技术已经成熟。建议航天吸收民用技术,以便快速提高技术能力;

2.在航天设计和生产部门开展清洁度相关培训。掌握理论知识,了解超声波、水射流、激光、等离子、干冰等清洗技术,同时通过理论分析、计算机仿真等方式深化研究,提高设计和生产人员对清洁度的认知水平和知识储备;

3.制定清洁度相关标准。在国标标准的框架下,针对航天产品的特点,制定试行标准;

4.选定1-2个型号试行。对其关键零部件进行清洁度设计、工艺改进,完成试验验证,对标准、流程进行验证、优化;

5.将清洁度标准提升为集团公司标准或者行业标准。完成清洗设备、检测设备、储存环境、转运工具、装配环境等方面的升级建设,全面推行清洁度技术。

(作者:杨伟宏,北京宇航系统工程研究所高级工程师;翟文蓉,上海华融机电设备保障技术研发中心工程师。)